在工业4.0与智能制造加速落地的背景下,设备巡检已从传统的经验式管理向数字化、智能化升级。面对设备复杂度提高、运维成本上升、人员技能结构变化等行业挑战,传统依赖手工记录和人工判断的巡检方式已无法满足现代工业的高可靠性与高效率要求。AR技术凭借虚实融合、实时交互和智能辅助等特性,为工业巡检体系带来了颠覆性变革。元幂境系统介绍AR设备巡检的技术原理、核心价值、典型场景与实施挑战,并展望未来“AR + AI”的深度融合趋势,为企业构建新一代智能运维体系提供战略参考。

一、传统巡检痛点凸显,数字化升级势在必行

设备巡检是保障生产连续性、安全性与质量稳定的重要基础。然而长期以来,巡检工作存在以下突出问题:

效率偏低、易错性强:纸质记录繁杂、信息孤岛显著,数据易遗漏或误填。

经验依赖严重:巡检标准难以统一,新员工培训周期长、质量不稳定。

协同不足:现场遇到复杂问题时缺乏实时专家支持,故障排查耗时较长。

数据利用率低:巡检数据难以形成结构化资产沉淀,无法开展趋势预测和智能分析。

在工业数字化整体战略下,以AR为核心的先进技术体系正在成为工业企业实现 标准化巡检、智能化决策、可视化协同的关键抓手。

二、AR设备巡检:重塑巡检流程的核心力量

AR技术通过将数字信息叠加至真实环境,使巡检人员能够“所见即所得”,构建全新的智能化巡检工作流。

1. 关键技术原理

空间注册

通过V-SLAM、二维码识别、IMU传感器等,实现设备空间定位,确保虚拟数据精准叠加至真实设备。

实时数据融合

从 IIoT、EAM、MES 等系统获取运行数据、维修历史、工艺参数,并以3D模型、数字面板等形式呈现。

自然交互控制

通过语音、手势、视线控制等方式实现无接触操作,提升现场应用便利性。

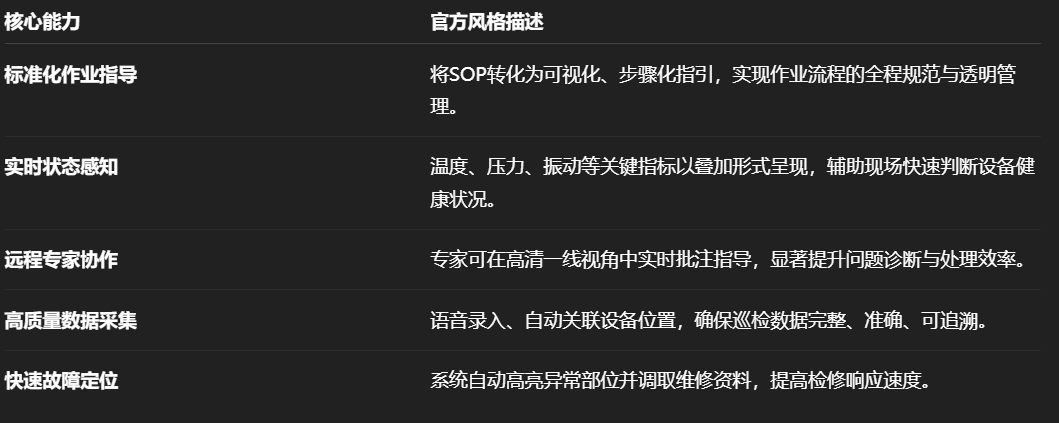

2. 核心能力与价值提升

AR巡检不仅提升了巡检效率和准确率,更为企业构建统一的数字化资产体系奠定基础。

三、典型行业场景:AR正在成为关键生产力工具

1. 能源电力行业

变电站设备巡检:AR可实时呈现安全距离提醒、负荷趋势数据,并提供检修步骤引导,强化作业安全性。

风电与光伏电站运维:借助AR远程协同,现场人员在偏远、高空环境中也能获得专家实时支持,降低停机损失。

2. 装备制造业(汽车、电子、机械)

复杂产线巡检:AR实现设备状态与数字孪生模型的对比,帮助快速定位异常点。

质量检测:以虚拟模板叠加方式指导精准检测,提高产品一致性。

3. 轨道交通与航空航天

列车与飞机检修:大量检修手册以动态可视化方式呈现,确保每一步操作精准可靠。

基础设施巡检:AR叠加地下管线和结构模型,实现“可视化透视”,提升隐患排查效率。

四、实施AR巡检的关键挑战与应对策略

1. 工业级硬件适配

挑战:续航、佩戴舒适度、恶劣环境适应性。

对策:采用本安型、工业级AR设备;算法优化提高识别稳定性。

2. 系统集成深度要求高

挑战:与EAM、MES、SCADA的实时数据打通复杂。

对策:引入OPC UA、MQTT等标准协议,建立统一数据模型。

3. 内容制作成本较高

挑战:3D模型、SOP动画的制作与维护量大。

对策:利用AI自动生成AR资产,结合低代码工具提升效率。

4. 用户接受度影响落地速度

挑战:新技术的操作习惯需培养。

对策:加强培训,建立示范应用场景,持续优化使用体验。

五、未来展望:走向“AR + AI”的融合智能巡检

随着AI、数字孪生等技术的深度融合,AR巡检的智能化水平将全面提升。

1. AI助力自动识别与预测诊断:自动识别裂纹、腐蚀、异物和松动部件,实时判断作业操作是否合规,结合历史数据进行故障趋势预测。

2. 数字孪生驱动沉浸式诊断:将设备数字孪生模型直接呈现在视野中,实现故障模拟、自适应维修方案分析。

3. 全生命周期闭环管理:AR将贯通巡检、诊断、派工、维修及验收,实现工业运维数字化的完整闭环。

最后总结

增强现实技术正推动设备巡检从“经验驱动”迈向“数据驱动”“智能协同”的新阶段。随着AR硬件的工业化成熟、AI算法的持续突破以及数字孪生体系的普及,AR设备巡检将成为未来智能工厂的重要基础能力,全面提升企业的运维效率、安全水平与管理体系现代化程度。AR巡检不仅是技术创新,更是工业企业迈向智能运营的战略性选择。