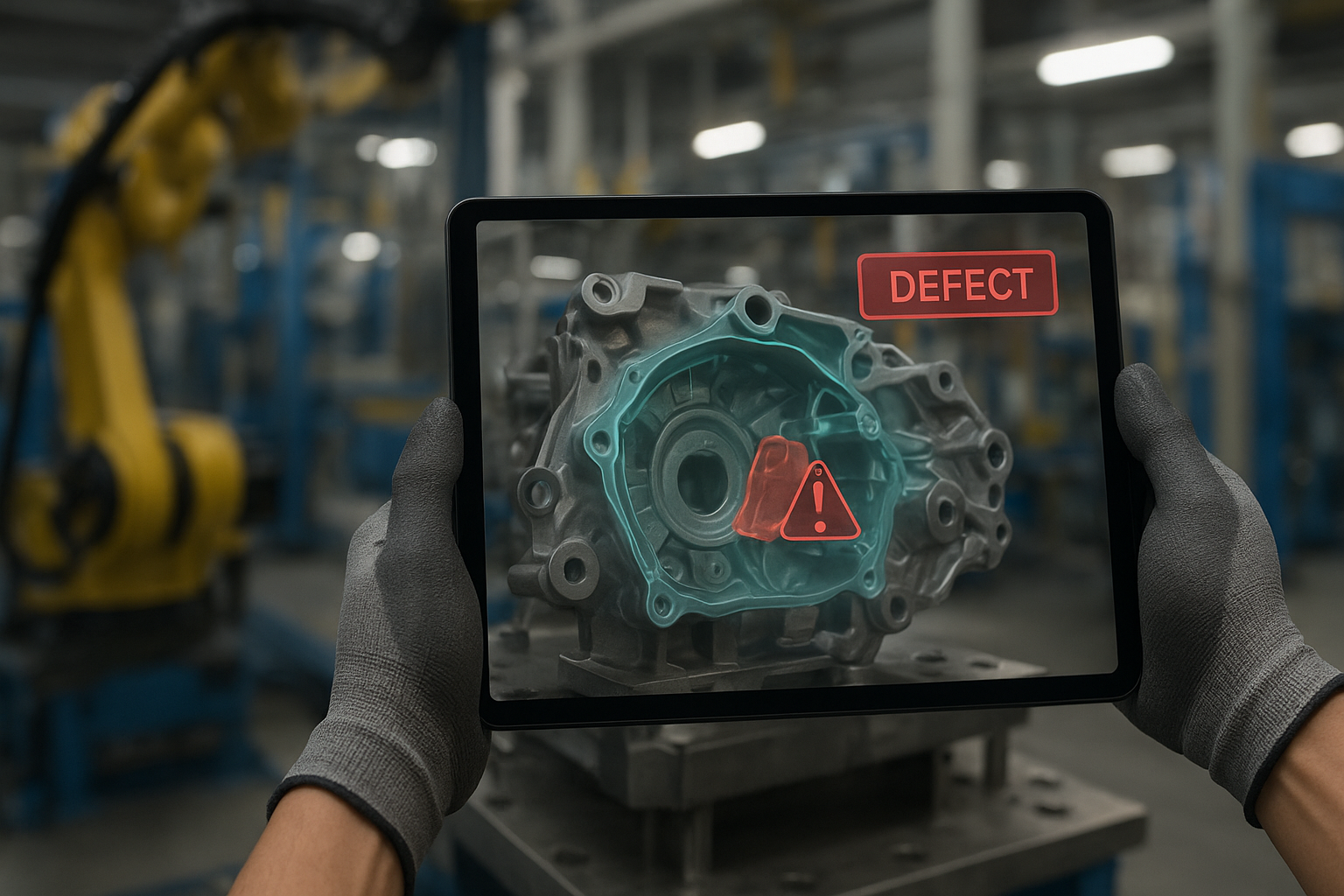

在制造业的浩瀚流水线上,质检始终是扼守产品交付的最后一道关卡,也是成本与效率博弈最为激烈的战场。长期以来,人工目检的疲劳漏检和传统机器视觉的刻板僵化,一直是困扰工厂的顽疾。

随着深度学习技术的爆发,工业AI质检正以破竹之势重塑制造业的品质管理体系。它不再仅仅是一个识别瑕疵的工具,而是成为推动工业数字化转型、实现“零缺陷”制造的核心引擎。我们将深入剖析工业AI质检的运作逻辑、落地架构、挑战与未来。

一、 跨越鸿沟:从“机器视觉”到“AI视觉”

要理解AI质检的革命性,首先需要厘清它与传统机器视觉的区别。

传统机器视觉依赖于人工编写的规则。工程师需要定义什么是“缺陷”:比如,“对比度超过50的黑色像素区域”。这种方式在处理尺寸测量、条码识别等结构化场景时表现优异。然而,面对划痕、脏污、裂纹等非结构化缺陷,传统视觉往往束手无策——因为缺陷的形态千奇百怪,背景干扰(如金属反光、织物纹理)复杂多变,规则根本写不完。

AI质检则引入了深度学习技术,特别是卷积神经网络(CNN)。它不需要工程师告诉它“缺陷是什么”,而是通过学习成百上千张“好品”和“坏品”的图片,自动提炼出缺陷的特征向量。它像人类大脑一样,具备了泛化能力,能够识别出从未见过的异形缺陷,甚至在复杂背景下实现微米级的精准检测。

二、 解构:一套完整的工业AI质检解决方案

工业AI质检绝非简单的“算法模型”,它是一套软硬结合、云边协同的复杂系统工程。一套成熟的解决方案通常包含以下三个核心层级:

1. 敏锐的感知层:光学与成像

“拍得清”是“算得准”的前提。在工业现场,成像难度往往极高。

特种光源:利用多角度打光、频闪光或结构光,消除金属表面的反光干扰,凸显微小的凹坑或划痕。例如,在手机玻璃盖板检测中,常使用光度立体技术来分离2D纹理和3D形貌。

高精度传感器:从千万级像素的工业面阵相机到高达4K/8K的线阵相机,甚至引入高光谱相机和3D轮廓仪,以获取物体的深度信息和材质信息。

2. 智慧的决策层:算法与训练平台

这是AI质检的“大脑”。

推理引擎:部署在生产线边缘端的算力设备(如工控机、边缘盒子)上,运行轻量化模型,要求毫秒级的实时响应。

低代码训练平台:为了降低使用门槛,主流方案提供零代码/低代码的AI开发平台。一线质检员只需在界面上对缺陷图片进行标注,平台自动完成模型的训练、验证和迭代。

核心算法能力:涵盖图像分类、目标检测(定位缺陷位置)、语义分割(像素级勾勒缺陷轮廓)以及异常检测(无需坏品样本,仅通过学习好品特征来识别异常)。

3. 稳健的执行层:自动化与集成

AI做出的判断需要落实到物理动作。系统需通过PLC(可编程逻辑控制器)与产线输送带、机械臂联动,实现不良品的自动剔除、分流或打标。同时,质检数据需实时上传至MES(制造执行系统),形成质量报表,反向指导生产工艺的优化。

三、 深水区:落地实施的“三大拦路虎”

尽管AI前景广阔,但在实际落地中,解决方案提供商和工厂往往会撞上“三堵墙”。

1. 样本之痛:缺数据的困境

深度学习极度依赖数据喂养。然而,在成熟的制造工厂,良品率往往高达99%以上,缺陷样本(坏品)极度稀缺。这导致AI模型难以学习到足够的缺陷特征,出现“冷启动”困难。

解决方案:采用小样本学习技术;或利用生成对抗网络(GAN)、数字孪生技术合成虚拟的缺陷样本;推广无监督学习,仅需良品即可训练。

2. 泛化之难:产线非标化

实验室里跑通的模型,一上产线就“崩”。原因是工业现场环境复杂:光照波动、机台震动、物料批次变化(如钢板色差),都会导致模型准确率断崖式下跌。

解决方案:增强数据增强策略,模拟各种干扰环境;采用迁移学习,让模型具备举一反三的能力;建立云端模型管理机制,持续收集由于环境变化导致的误判图片,进行在线迭代训练。

3. 黑盒之谜:不可解释性

工厂管理者往往会有疑问:“AI为什么判定这个是废品?”深度学习的“黑盒”特性使得其决策逻辑难以追溯,这在航空航天、汽车制造等安全敏感领域尤为致命。

解决方案:引入可解释性AI技术,例如通过热力图显示模型关注的区域,告诉操作员“我是因为关注到了这个角落的阴影才判定的”,从而建立人机信任。

四、 全景图:典型应用场景扫描

工业AI质检目前已渗透至各个细分行业,解决了许多传统视觉无法攻克的难题。

1. 3C电子:精密与外观的极致

这是AI质检渗透率最高的领域。

场景:手机玻璃盖板划痕检测、PCB电路板焊点检测、零部件装配到位检测。

价值:替代了大量原本属于“血汗工厂”的人力密集型目检岗位,将漏检率降低至0.1%以下。

2. 汽车制造:安全与工艺的双重保障

场景:冲压件表面的微裂纹、发动机铸件的气孔、漆面的橘皮与色差、零部件的OCR字符识别。

价值:确保零配件的可追溯性,并在高价值工序前剔除废品,避免由于坏件流入后道工序造成的巨大成本浪费。

3. 半导体与光伏:微观世界的较量

场景:晶圆表面的微米级瑕疵、光伏电池片的隐裂与EL检测(电致发光)。

价值:在人眼完全不可见的尺度下工作,AI结合特殊成像技术,直接决定了昂贵芯片的良率与等级。

4. 纺织与材料:应对无限复杂性

场景:布匹表面的织造瑕疵(断经、断纬、油污)、皮革表面的自然纹理避让。

价值:解决了软性材料形变大、纹理背景复杂的难题,实现了验布环节的无人化。

五、 展望:AI质检的下一站

站在当下的时间节点,工业AI质检正在经历技术的二次迭代,呈现出三个明显的演进趋势:

1. 大模型入局工业

传统的AI质检需要针对每个瑕疵定制模型。而以Meta "Segment Anything"为代表的视觉大模型正在改变这一现状。工业视觉大模型预训练了海量的通用工业图像,具备了强大的零样本或少样本分割能力。未来,新产线换型可能不再需要漫长的训练周期,仅需通过自然语言描述或几张图片提示,AI即可迅速上线工作。

2. 从2D到3D的维度升维

随着3D相机成本的下降,AI质检正从平面走向立体。3D+AI不仅能判断表面瑕疵,还能检测平整度、体积、高度差等几何特征。例如在胶路检测(Glue Dispensing)中,只有3D视觉能准确判断胶条的高度和断胶情况。

3. AIGC反向赋能

生成式AI不仅能“看”,还能“画”。利用AIGC技术,工厂可以根据少量的真实缺陷,生成海量逼真的虚拟缺陷数据,彻底解决困扰行业多年的“缺样本”难题,让模型训练从“因材施教”变成“题海战术”。

六、最终总结

工业AI质检解决方案的本质,是将老师傅几十年积累的隐性经验,转化为可量化、可复制、永不疲倦的数字算法。对于制造企业而言,引入AI质检不仅是一笔经济账(替代人力成本),更是一笔战略账。它打通了质量数据的闭环,让质量管理从“事后剔除”走向“事前预防”,最终实现智能制造的核心愿景:提质、降本、增效。随着算法门槛的降低和硬件性能的提升,未来的工厂,每一台机器都将拥有一双智慧的眼睛。