进入2026年,随着生成式人工智能与AR硬件的深度融合,工业质检领域正迎来一场前所未有的模式演进。我们将深入探讨2026年AR+AI质检的五大核心趋势:多模态空间计算的成熟、智能体化的深度渗透、5G-Advanced带来的端云协同进化、零样本学习引发的柔性制造变革,以及轻量化AR终端的全面普及。

一、 背景:新质生产力的“火眼金睛”

在2026年的工业版图中,“新质生产力”已不再是宏观概念,而是具象为工厂流水线上每一个高效运转的智能节点。工业质检作为制造业中成本占比最高(有时高达20%-30%)的环节之一,正经历从“人工抽检”向“全量自动检测”,再向“AR实时引导+AI自动决策”的跨越。

二、 2026年五大核心技术趋势

1. 空间智能与多模态AI的深度集成

2026年的AI不再仅仅是识别一张静态图片中的瑕疵,而是拥有了空间智能。基于大模型(LMM)的多模态能力,质检系统可以同时理解3D点云、视频流、CAD设计图以及语音指令。

实时3D重构:AR眼镜能实时捕捉工件的深度信息,将其与云端的“数字孪生”模型进行毫米级比对。

语境感知:质检员只需通过语音询问“这处焊接缝的厚度是否达标?”,AI即可自动调用视觉算法并直接在AR视野中覆盖热力图显示偏差。

2. Agentic AI:质检员的数字“副驾驶”

2026年被称为“AI智能体元年”。在质检场景中,AI不再是被动等待指令的工具,而是具有长期记忆与自主逻辑的Agent。

自主路径规划:在检测大型复杂设备(如飞机发动机)时,AI Agent会根据历史故障数据,在AR镜片上为检测员规划最优的物理检测路径,并预判潜在的隐蔽缺陷。

闭环处理:当发现瑕疵时,AI Agent会自动在ERP系统中生成报修单,并检索维修手册,将3D维修动画直接叠加在故障部位。

3. 零样本学习与柔性生产

过去,AI质检需要数千张故障样本进行训练,这在小批量、多品种的柔性制造中极其低效。

趋势:2026年,基于工业大模型的零样本/少样本学习成为主流。企业只需上传一张CAD设计图或一个标准样品的视频,AI即可通过合成数据技术自动模拟出各种可能的缺陷模式。

价值:新产品上线质检的时间从数周缩短至数小时,极大地释放了柔性生产的潜力。

4. 5G-Advanced与端云协同演进

随着5G-A的全面商用,2026年的AR质检彻底解决了延时痛点。

通感一体化:网络不仅能传输数据,还能利用毫米波感知环境,辅助AI定位工件位置。

计算卸载:重量级的AI推理运行在边缘云,AR终端仅负责渲染。这使得AR眼镜能够做得像普通黑框眼镜一样轻便,同时具备处理复杂神经网络的能力。

5. 硬件革新:从“头盔”到“全天候智能眼镜”

在CES 2026上,我们看到了重量低于40g、续航超过8小时的AR眼镜。

波导技术突破:高亮度几何光波导技术的成熟,使得工人在光照强烈的露天工况下也能看清AR引导信息。

隐私与安全:内嵌的端侧AI芯片(NPU)可以在本地处理视觉数据,确保工厂核心设计数据不流向外网,满足了工业领域的严苛安全需求。

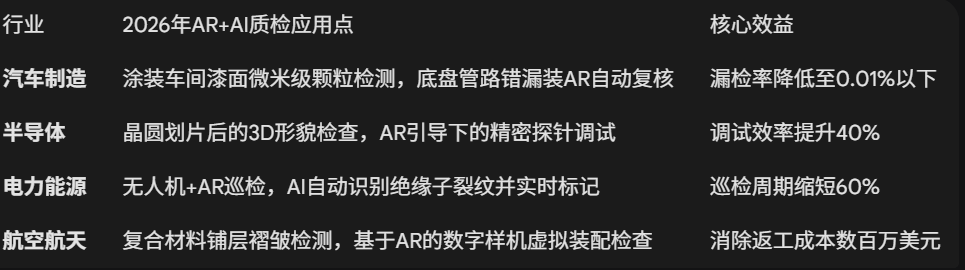

三、 行业应用深层变革

四、 面临的挑战与反思

尽管技术飞跃,2026年的AR AI质检仍面临一些深层挑战:

数据孤岛:不同设备商之间的数字孪生模型格式仍未完全统一,影响了跨平台的Agent协作。幻觉问题:虽然概率极低,但生成式AI在处理边缘案例时仍可能出现“视觉幻觉”,需要更完善的人机协同校验机制。算力成本:虽然模型在小型化,但大规模部署工业大模型对企业的算力预算仍是考验。

五、 最后总结

2026年,AR+AI质检已经完成了从“视觉替代”到“认知增强”的华丽转身。它不再是一个孤立的检测环节,而是连接物理世界与数字智慧的桥梁。对于企业而言,这不仅仅是工具的升级,更是组织架构和质量管理逻辑的重构。